Case-Study Uni Siegen

Case Study über die Zusammenarbeit zwischen sizeez und dem Lehrstuhl für Umformtechnik an der Uni Siegen

sizeez & Uni Siegen

In einem Umsetzungsprojekt von Mittelstand 4.0 Kompetenzzentrum Siegen wurde anhand eines Demonstrators ein Produktionsprozess „maßgeblich“ durch Kundenintegration individualisiert. Konkret wurde ein Biegeprozess zur Herstellung eines ergonomischen Freischwingerstuhls mittels biometrischer Vermessung von Personen kundenindividuell angepasst. Zum Einsatz kam dabei die KI basierte sizeez Technologie, die aus nur zwei Fotos die genauen Körpermaße bestimmt.

Remote Production

Bei der Marktbetrachtung verschiedener industrieller Umfelder wird deutlich, dass zunehmend Forderungen nach individualisierten Produkten in geringen Stückzahlen, hochflexiblen Großserienfertigungen und die Integration von Kunden und Geschäftspartnern in den Herstellungsprozess entstehen. Im digitalen Wandel kann durch Entwicklung von intelligenten Fertigungsverfahren, höhere Produktivität und Effizienz in der industriellen Fertigung erzielt werden. Das Potenzial von Industrie 4.0 bietet die Möglichkeit, Produkte in skalierbaren Fertigungsverfahren in Form von „Losgröße 1“ zu individualisieren.

Für industrielle Prozesse ist eine individualisierte Produktion jedoch nur dann wirtschaftlich, wenn die heute typischen Verzögerungen, z.B. bei Geometrieänderungen, deutlich reduziert werden können. Tritt z.B. in einem klassischen Prozess eine Geometrieänderung auf, muss die Produktion unmittelbar auf Betriebsmittel, Prozesse und Qualitätssicherungsmethoden ausgerichtet und nachfolgend erprobt werden. Die Fertigung von Einzelbauteilen unter dem Anspruch der Serienproduktion bedeutet im strengen Sinn eine stetige Änderung, die folgerichtig auch eine immer wiederkehrende Verzögerung und einen Stillstand der Produktionslinie voraussetzt. Um den arbeits-, zeit- und kostenintensiven Herausforderungen zu begegnen, sind optimierte Prozesse, Änderungen in der Fertigungs- wie auch der Produktionstechnik, sowie die Integration des Kunden in der Produktionstechnik erforderlich.

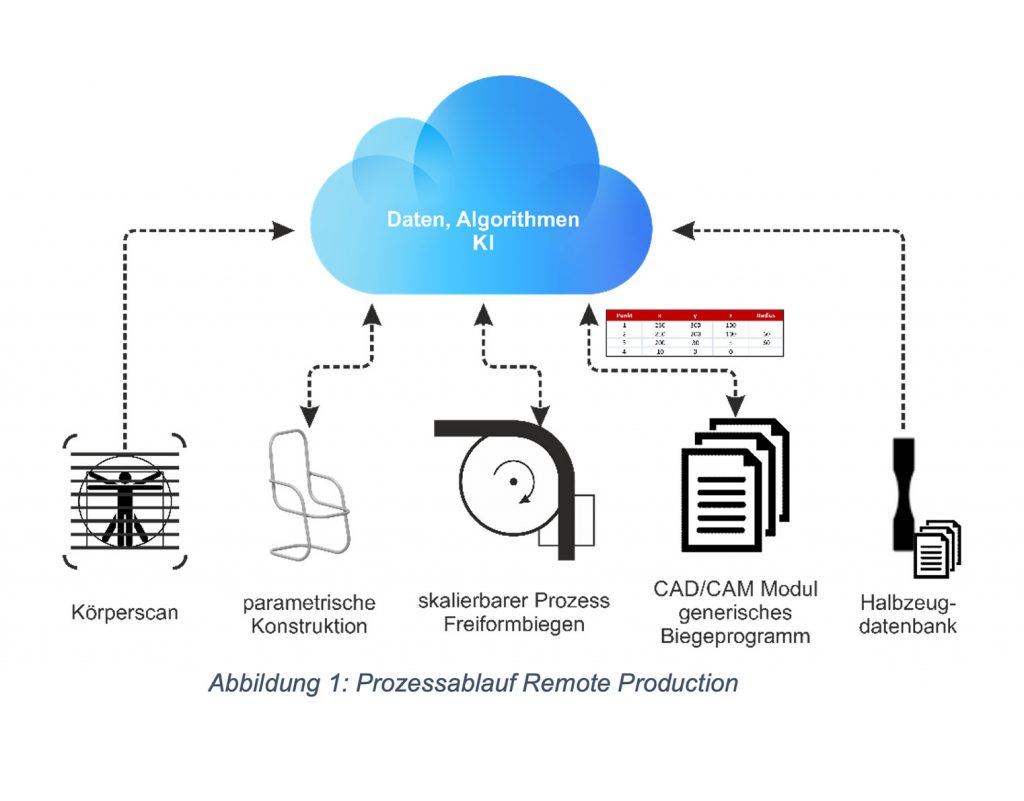

Die durch den Kunden erzeugten Daten, die als Grundlage für die Produktion dienen, werden in eine Cloud übermittelt und dort interpretiert. Dafür wurde der Produktionsablauf (vgl. Abbildung 1.) vom Mittelstand 4.0 Kompetenzzentrum Siegen auf Grundlage der biometrischen Körpermaße aufgebaut:

Ein Konstruktionsautomat passt in einer parametrisierten Grundkonstruktion den Freischwinger ergonomisch an die zuvor erfassten Körpermaße an und ein CAD/CAM-Modul berechnet aus den Konstruktionsdaten die erforderlichen Prozess- und Maschinendaten. Im Anschluss daran erzeugt ein generisches Biegeprogramm automatisiert den Code für die rechnergestützte numerische Steuerung der Biegemaschine und überträgt diesen. Der Biegeprozess wird abschließend automatisch gestartet, vgl. Abbildung 2.

Vom Scanprozess mittels Smartphone über die Datenverarbeitung in der Cloud bis hin zum Produktionsanlauf dauert es nur wenigen Sekunden. Der Produktionsablauf wurde als Demonstrationsobjekt für Labortouren konzipiert, steht interessierten Besucher:innen in der Demonstrationsfabrik des Mittelstand 4.0-Kompetenzzentrum zu Verfügung.